4 Gründe, warum Sie auf rekonditionierte Industrieverpackungen setzen sollten

Umweltschutz ohne Abstriche in Rentabilität und Qualität: Selten kann sich der Einkauf so positiv auf die Umweltbilanz bei gleichzeitiger Kostensenkung auswirken, wie beim Einsatz rekonditionierter Industrieverpackungen. Die folgenden vier Gründe zeigen, warum Sie auf wiederaufbereitete Stahlfässer, IBC und Co. setzen sollten.

1. Sie verbessern Ihre betriebliche Umweltbilanz

Rekonditionierte Industrieverpackungen sparen jährlich tausende Tonnen CO2 ein. Einige Beispiele: Beim Waschen eines Kombinations-IBCs wird 67 Prozent weniger Kohlenstoffdioxid ausgestoßen als bei der Herstellung eines neuen Containers. Beim Tausch des Innenbehälters eines IBC (Wiederaufarbeitung) sind es immerhin noch 20 Prozent weniger CO2-Ausstoß. Ein Innenbehältertausch ist dann notwendig, wenn eine Reinigung nicht mehr möglich ist oder der Container die gesetzlich vorgeschriebene Maximallaufzeit von fünf Jahren erreicht hat.

Bei Industrieverpackungen aus Stahl spricht die Umweltbilanz eine ähnlich klare Sprache: Wer Deckelfässer durch Waschen rekonditionieren lässt, spart damit durchschnittlich 61 Prozent Treibhausgase ein, bei einem Spundfass sind es noch 36 Prozent.

Überblick:

Je häufiger eine Industrieverpackung rekonditioniert wird, desto höher ist die CO2-Einsparung im Vergleich zum neuen Fass oder IBC:

| Artikel | CO2-Ausstoß pro Stück Neuproduktion (in kg) | CO2-Ausstoß pro Stück Rekonditionierung (in kg) |

|---|---|---|

| IBC 1.000 l gewaschen | 91,2 | 15.1 |

| IBC 1.000 l Wiederaufarbeitung | 91,2 | 71,7 |

| Stahlfass 200 l | 30,7 | 15,3 |

| Deckelfass 200 l | 21,2 | 9,82 |

Berechnungsgrundlagen: RIPA (Reusable Industrial Packaging Association 2013), neu hergestellt und einmal rekonditioniert, ohne Primärrohstofferzeugung. Stahlfass: TAUW (Technische Adviesbureau van de Unie van Waterschappen) 2010, neu hergestellt und mehrfach rekonditioniert, ohne Transport und Primärrohstofferzeugung

Standards der Rekonditionierungs-Branche: Saubere Luft, wenig Frischwasser-Verbrauch, Schutz des Bodens

Mit Abluftreinigungsanlagen stellen Rekonditionierer sicher, dass im Rahmen der Rekonditionierung keine Schadstoffe in die Luft gelangen. Fortschrittliche, nach dem Wasserhaushaltsgesetz zertifizierte Anlagentechnik und Filtertechnologie sorgen außerdem dafür, dass das Wasser für die Reinigung mehrfach verwendet werden kann. Das sind im Durchschnitt bis zu 6 Liter pro gereinigter Industrieverpackung. Sofern Abwässer in den Reinigungsanlagen anfallen, werden diese ebenfalls gefiltert und gereinigt. Versiegelte Hof- und Lagerflächen sorgen zudem dafür, dass schädliche Stoffe im Rahmen der Rekonditionierung nicht mit dem Erdreich in Berührung kommen.

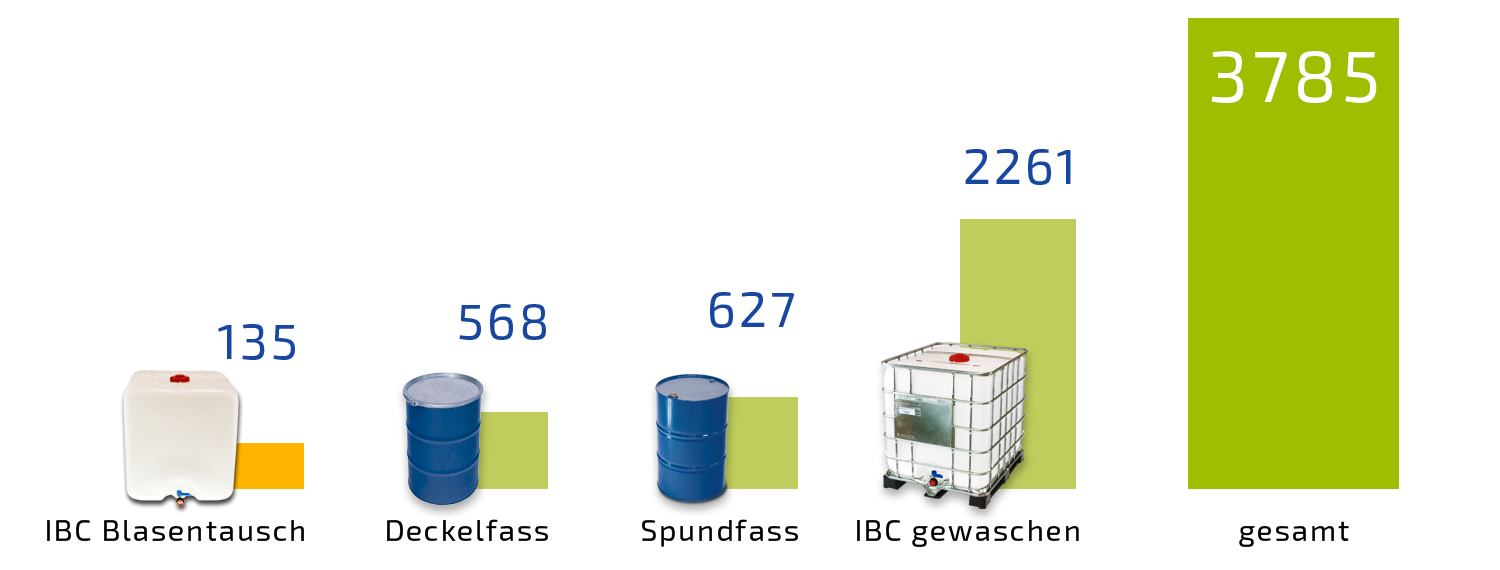

Wer auf rekonditionierte Industrieverpackungen setzt, trägt damit auch einen Teil zu einer insgesamt nachhaltigeren Industrie bei. So sparen Unternehmen jährlich durch die Rekonditionierung einen nicht unerheblichen Anteil an CO2 ein:

Berechnungsgrundlagen: „Life Cycle Assessment of Newly Manufactured and Reconditioned Industrial Packaging” (2014) erhoben von Ernst & Young i.A. der Reusable Industrial Packaging Association, USA. Einsparung Tonnen CO2 bezogen auf das Jahresvolumen rekonditionierter Verpackungen 2014 beim VDF- Mitgliedsunternehmen Bayern-Fass im Vergleich zur Neuproduktion.

2. Umweltfreundliche Beschaffung bei fairen Einkaufspreisen

In der Branche der Rekonditionierung gibt es eine ungeschriebene Regel: Eine rekonditionierte Verpackung sollte nach Möglichkeit für Kunden günstiger sein als eine neue, oder zumindest den gleichen Preis haben. Hier bestimmt vor allem der Stahlpreis, wie viel Budget Unternehmen mit rekonditionierten Fässern einsparen – ganz abgesehen von Einsparungen für die Entsorgung (siehe Punkt 4). Vor allem bei niedrigen Preisen pro Liter eines Produkts macht also eine rekonditionierte Industrieverpackung wirtschaftlich Sinn und stellt gleichzeitig umweltfreundliche Beschaffung sicher.

Preis sollte nicht der einzige Grund für rekonditionierte Verpackungen sein

Abfälle sind zu vermeiden, so das Kredo des Kreislaufwirtschaftsgesetzes (KrWG). “Zweck des Gesetzes ist es, die Kreislaufwirtschaft zur Schonung der natürlichen Ressourcen zu fördern (…)”, beschreibt der Gesetzgeber den Zweck der Vorschriften. “Bei Fässern und IBC reden wir schlicht und einfach von wiederverwendbaren Verpackungen – nichts macht mehr Sinn, als diese Verpackungen dann auch so oft wie möglich wiederzuverwenden. Unsere Branche sorgt also dafür, dass Industrieverpackungen nicht nach einmaligem Gebrauch als Stahlschrott oder PE-Granulat in die stoffliche Verwertung gehen”, sagt Michael Eigner, Vorsitzender des VDF.

3. Gleiche Qualität und Leistungsmerkmale – auch für Gefahrgutzulassung

Thomas Steinhauser, zuständig beim VDF für die Interessensvertretung des VDF in verschiedenen Arbeitskreisen von Behörden und anderen Verbänden: “Manche großen Hersteller sagen uns: ‘Wir nehmen nur neue Verpackungen. Das ist ein sehr luxuriöser Gedanke, der nicht mit den Bekenntnissen zum Thema Nachhaltigkeit zusammenpasst, die Unternehmen sonst gerne veröffentlichen. Luxuriös auch deswegen, weil die Leistungsmerkmale eines gereinigten und wiederaufbereiteten Stahlfasses oder IBC sich nicht von denen einer neuen Verpackung unterscheiden. Immerhin stellen wir maschinell und per fachmännischer Sichtprüfung die Qualität jeder Verpackung sicher, die wir rekonditionieren.

Blick in die Praxis der Rekonditionierung:

- Qualitätskontrollen vor der Rekonditionierung: Gleich bei Wareneingang wird sortiert, ob ein Fass zum Beispiel komplett verrostet ist. Dann kommt es vorgereinigt in den Schrott. Die anderen Verpackungen dürfen weiter.

- Umweltschonende Reinigung: Die meisten Stoffe lassen sich mit einer Natronlauge oder durch Ausbrennen entfernen. Von der Rekonditionierung ausgenommen sind Behälter mit besonders giftigen, aber auch hartnäckigen Stoffen wie Lackadditiven – der Energieaufwand wäre hier zu hoch oder eine Reinigung ohne Beschädigung der Verpackung unmöglich. Rekonditionierung hat also Grenzen – wenn auch nur wenige. Meistens sind Energieaufwand und CO2-Ausstoß beim Reinigen deutlich niedriger als beim Herstellen einer neuen Verpackung.

- Erneute Sichtprüfung: Jede Industrieverpackung wird sorgfältig von erfahrenen Mitarbeitern begutachtet. Steinhauser: “Dann prüfen wir: ‘Taugt das noch, ist das noch verkäuflich, oder müssen wir es aussortieren?’ Hier unterscheiden wir nicht nur zwischen gut oder schlecht, sondern können Stahlfässer auch entrosten. Dafür wird das Fass mit scharfkantigen Metallketten gefüllt und in einer Anlage für 30 Minuten in alle Richtungen gerollt und bewegt. Der Rost wird weggescheuert, kombiniert mit einer leichten Reinigungslösung, die den Stahl nicht angreift.”

- Aus Alt mach Neu: Zur Aufbereitung verrosteter Spundfässer hat sich ein Verfahren bewährt, bei dem der Oberboden weggeschnitten und eine neue Bordur am Fass geformt wird – aus einem alten Spundfass wird so ein frisches Deckelfass. Durch die neu entstandene Öffnung kann das Personal das Innere des Fasses prüfen. “Verschmutzungen, Rost oder Lacke entfernen wir durch das Strahlen mit feinen Metallkügelchen. Normalerweise wäre ein verrostetes oder verschmutztes Spundfass Schrott – durch diesen Prozess kann der Kunde es als Deckelfass ein weiteres Mal einsetzen oder mit Inhalt weiterverkaufen”, sagt Thomas Steinhauser.

- Dichteprüfung: Jede Stahl- oder Kunststoffverpackung, die für Flüssigkeiten verwendet werden soll, wird beim Rekonditionieren auf Dichte geprüft.

- Sicherstellung der Leistungsmerkmale für Gefahrgutzulassung: “Rekonditionierte Verpackungen müssen bei uns am Ende des Prozesses die Anforderung für die Y-Zulassung von Gefahrgutverpackungen erfüllen. Für besonders hohe Gefahrgutzulassung werden extra Verpackungen sortiert und ausgeliefert”, erklärt Steinhauser. Ansonsten tauscht der Rekonditionierer die IBC-Innenbehälter oder liefert dem Kunden neue Fässer.

Im Übrigen werden die Betriebe der Rekonditionierbranche von der BAM (Bundesanstalt für Materialforschung und –prüfung) fremdüberwacht. Dadurch wird ein ordnungsgemäßes Qualitätssicherungsprogramm und die Einhaltung der Kriterien der Zulassungen einer Industrieverpackung sichergestellt.

Häufig gestellt Frage: Reicht die Qualität einer rekonditionierten Industrieverpackung für unsere Produkte aus?

Durch fortschrittliche Rekonditionierung wird gewährleistet, dass sich Industrieverpackungen nach der Reinigung auch wirklich wieder für den nächsten Einsatz eignen. Der Rekonditionierer stellt dadurch sicher, dass es bei der nächsten Abfüllung keine Verunreinigungen am abgefüllten Produkt gibt. Und nur geeignete Verpackungen werden wieder für den Transport von Gefahrgütern ausgegeben. Auf Wunsch können Unternehmen außerdem durch sogenannte Lohnreinigung in einem geschlossenen Kreislauf die eigenen Verpackungen rekonditionieren lassen und wieder zurückerhalten.

Wie oft kann man Verpackungen rekonditionieren?

Stahlfässer:

Ein Standardfass mit einer Blechdicke zwischen 0,8 und 1 Millimeter kann zwischen 1 und 6 mal rekonditioniert werden. Im Zuge der Rekonditionierung wird auch die Gefahrgutzulassung des Fasses geprüft und so die weitere Verwendbarkeit gewährleistet.

IBC:

IBC und Kunststoff-Fässer können noch häufiger aufbereitet werden: Zwischen 1 und 10 mal – abhängig von den enthaltenen Chemikalien, der aufgrund seiner Materialeigenschaften begrenzten Lebensdauer des Innenbehälters von 5 Jahren und wie sorgsam der Container beim Transport behandelt wurde.

4. Kosten für Entsorgung und Logistik einsparen, Abfälle vermeiden

Es gehört zum Tagesgeschäft von Rekonditionierern, gebrauchte Industrieverpackungen bei Beitrieben abzuholen (und auf Wunsch rekonditionierte Verpackungen anzuliefern). In bundesweiten Annahmestellen können Unternehmen ihre Verpackungen ebenfalls abgeben. Sie sparen sich damit Aufwand für die Entsorgung und vermeiden Abfälle, sofern Fässer und Container rekonditionierbar sind.

Die Rekonditionierung von Industrieverpackungen verbessert also nicht nur die Umweltbilanz, sondern senkt auch den logistischen Aufwand von Unternehmen. Abholung gebrauchter Fässer und Container kann der Rekonditionierer unter Absprache auch unabhängig davon übernehmen, ob der Betrieb neue oder rekonditionierte Verpackungen kaufen möchte.

Zusammenfassung: Warum rekonditionierte Industrieverpackungen besser sind

Neue Fässer oder IBC zu kaufen ist einfach, aber oft teurer, immer CO2-intensiver – und meistens überflüssig. Sie zu reinigen und wieder aufzubereiten ist zwar komplexer, aber nachhaltig und obendrein in vielen Fällen günstiger. Darum kümmern sich seit Jahrzehnten Rekonditionierer, die sich im Verband der deutschen Fass- und Industrieverpackungsrekonditionierung e.V. (VDF) organisieren. Immer mehr Unternehmen erkennen in Rekonditionierung ihre Vorteile.

- Rekonditionierte Industrieverpackungen haben die gleichen Leistungsmerkmale und bieten zugesicherten Schutz auch bei Gefahrgutzulassungen.

- Der Einkauf profitiert von fairen, oft sogar niedrigeren Einkaufspreisen.

- Das Gesamtunternehmen profitiert von einer drastisch besseren Umweltbilanz und weniger logistischem Aufwand bei der Beschaffung und Entsorgung, weil sich der Rekonditionierer um Abholung und Anlieferung der Fässer und Container kümmert.

Wo Ihre Industrieverpackungen herkommen, geht das ganze Unternehmen etwas an. Sie möchten künftig auf rekonditionierte Verpackungen setzen? Hier finden Sie mehr Informationen: http://www.vdf-net.de/